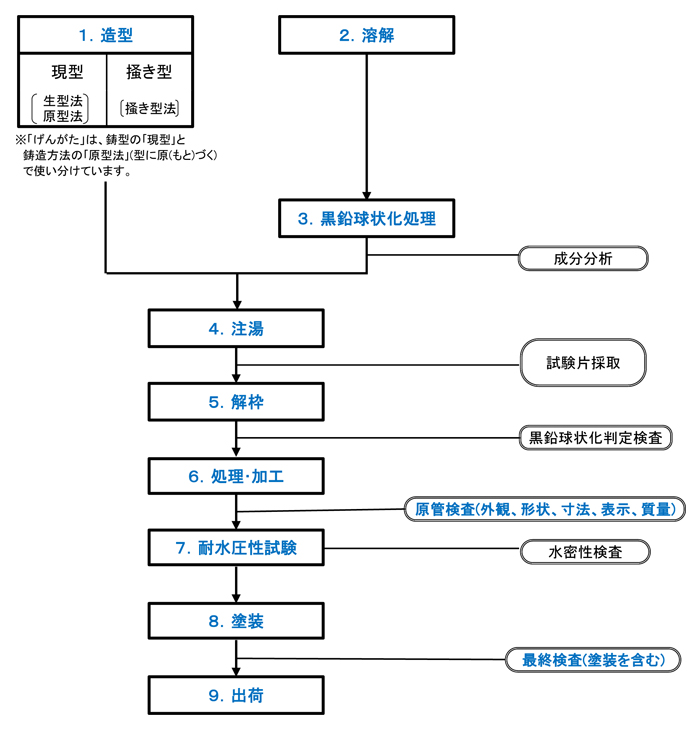

ダクタイル異形管の製造工程

(青字をクリックすると、その工程の説明を見ることができます。)

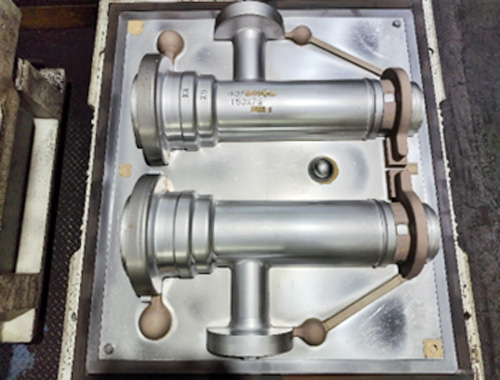

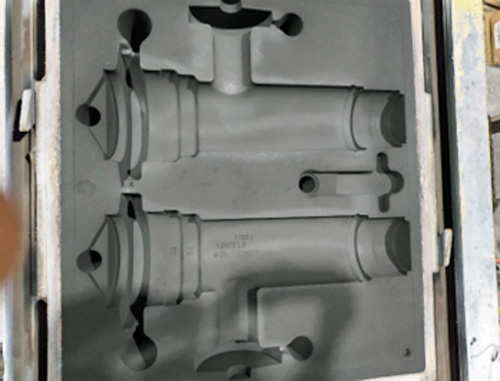

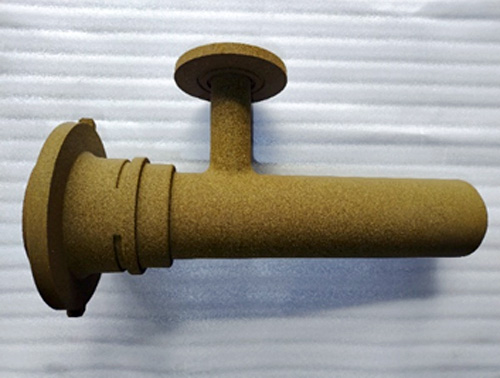

1.造型

異形管の造型工程は、製品と同じ形状の模型を使用する現型造型と、製品と同じ断面の掻き板を使用する掻き型造型に分かれます。

上型、下型、中子を組付けた際に目的の鋳物と同形状の空洞となる鋳型を造ります。

2.溶解

原材料(鉄;Fe)である銑鉄・スクラップと成分調整用材料を溶かし、温度と成分の調整を行います。

3.黒鉛球状化処理

溶湯に含まれる黒鉛を球状化し強靱な鋳鉄(=ダクタイル鋳鉄)にします。

球状化剤(主にマグネシウム;Mg)を使用し、反応時は閃光を発します。

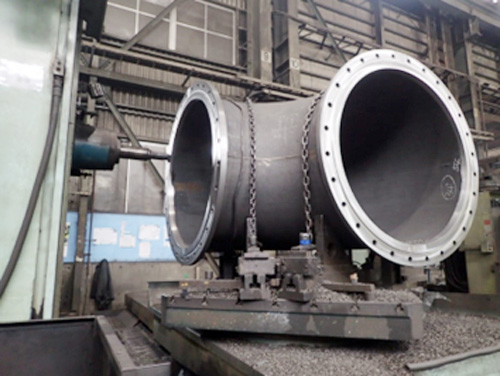

4.注湯

下型、中子、上型を所定の位置で合わせ、注湯時に型が動いたり、溶湯が漏れないよう固定します。

組付けた鋳型の空洞に1350℃程度の溶湯を流し込み(鋳込み)、目的の形状をした鋳物を造ります。

5.解枠

基地組織がフェライト化(純鉄に近い組織)するよう砂型の中で徐冷後、上型と下型を外し製品から中子を取り出します。

6.処理・加工

受口・挿し口等の切削、ボルト穴あけなど、製品の形状・寸法に仕上げます。

原管検査 (外観、形状、寸法、表示、質量検査)

鉄部の外観、形状、寸法、表示、質量の検査を行い、品質を保証します。

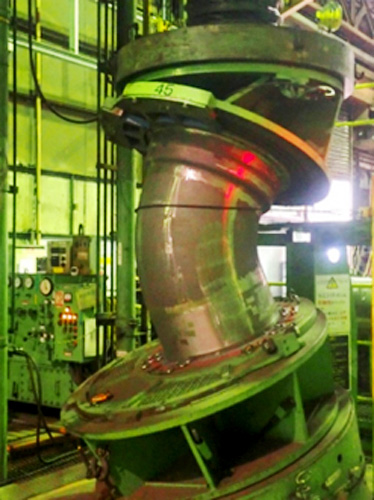

7.耐水圧性試験

水圧試験機等により全数検査を行い、管の水密性を保証します。

8.塗装

管の内外面に塗装を施し、防食性能を確保します。

内面塗装には、エポキシ樹脂粉体塗装、液状エポキシ樹脂塗装、無溶剤形液状エポキシ塗装等があります。一方、外面塗装には合成樹脂塗装、長期耐久性が期待できる耐食亜鉛系塗装(GX形)、露出配管・水中配管等の特殊な使用条件で用いる特殊塗装があり、それぞれの用途に合わせ仕様を決定します。

最終検査 (外観、形状、寸法、表示、塗装)

管の外観、形状、寸法、表示、内外面塗装の検査を行い、品質を保証します。